L’univers de la mécanique est complexe et diversifié et l’un de ses éléments les plus fondamentaux est le filetage. C’est une caractéristique clé de l’ingénierie mécanique qui souvent passe inaperçue, mais qui joue un rôle vital dans la cohésion et la fonctionnalité de nombreuses pièces mécaniques. Cette technique offre une multitude d’applications et de bénéfices. Quelle est donc son utilité pour les pièces mécaniques ?

Le filetage comme moyen de fixer deux pièces ensemble

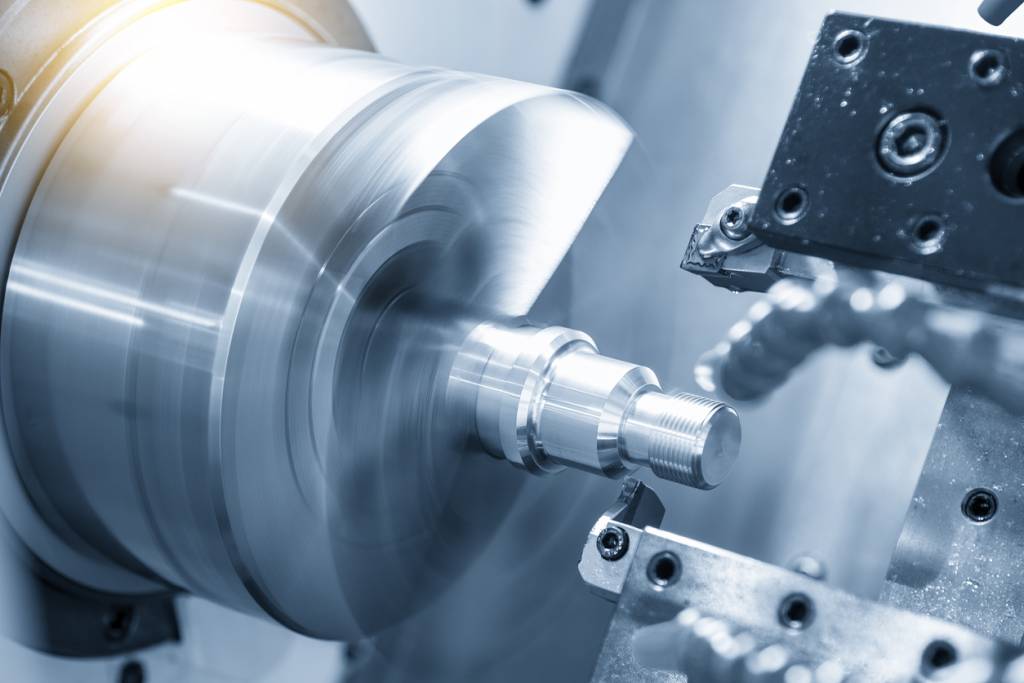

Ce procédé de fixation est généralement utilisé dans l’assemblage de pièces mécaniques. Il consiste à créer des filets hélicoïdaux sur la surface d’une pièce, la plupart du temps sous forme de vis, et à les faire correspondre avec d’autres pour les fixer ensemble. L’une des principales caractéristiques du filetage est sa robustesse. Les filets hélicoïdaux créent une liaison solide entre les pièces et empêchent leur mouvement relatif. Cette solidité est essentielle dans de nombreuses applications, notamment dans l’industrie automobile, l’aérospatiale et la construction, où la sécurité et la fiabilité sont cruciales.

Il permet par ailleurs une fixation réversible. Contrairement à d’autres méthodes telles que la soudure, le vissage permet de démonter les pièces assemblées sans encombre. Cela est particulièrement utile pour la maintenance et les réparations. Le filetage est également un moyen polyvalent de fixation. Il existe une variété de types, tous adaptés à des besoins spécifiques. Cela permet une grande flexibilité dans la conception et la fabrication de pièces. Dans le processus de filetage, le taraudage est une étape cruciale. Il consiste à créer des filets internes ou externes dans les matériaux des pièces. Le taraudage est généralement réalisé à l’aide d’un outil appelé taraud.

Les différents types de filetages

Il existe de nombreux types de filetages, chacun adapté à des besoins spécifiques. En voici quelques-uns.

Le filetage métrique

Il est caractérisé par l’utilisation de mesures en millimètres pour définir le pas de vis et le diamètre des filets. Cela simplifie la standardisation et la conception dans le domaine de l’ingénierie. Les filets métriques sont classés en deux catégories principales : le filetage métrique fin (MF) et la méthode normale (M). Le filetage métrique fin a un pas de vis plus serré que le procédé normal, ce qui le rend idéal pour les applications qui nécessitent une grande précision. Le filetage métrique normal, en revanche, est plus couramment utilisé dans des applications moins exigeantes en matière de tolérance.

Le filetage impérial

Il se distingue par l’utilisation de mesures impériales, telles que les pouces, pour spécifier le pas de vis et le diamètre des filets. Le système de filetage impérial est un héritage de l’histoire industrielle des États-Unis. Il est encore couramment utilisé, bien que le système métrique soit devenu prédominant dans la majeure partie du monde. Dans le système de filetage impérial, on trouve deux classifications principales : le filetage UNF (Unified National Fine) et le filetage UNC (Unified National Coarse). L’UNF a un pas de vis plus fin, ce qui le rend adapté aux applications qui exigent une précision plus élevée. L’UNC, quant à lui, a un pas de vis plus grossier, privilégiant la résistance aux charges à la précision.

Le filetage NPT

C’est l’un des types de filetages les plus utilisés dans l’industrie pour les raccords de tuyauterie. Il est spécialement conçu pour les applications de plomberie. Le filetage NPT se distingue par ses caractéristiques spécifiques qui en font un choix populaire pour les connexions de tuyauterie. Le filetage NPT est conique ; les filets s’élargissent donc progressivement à mesure que vous vous éloignez de l’extrémité du tuyau.

Cette forme permet un ajustement hermétique lorsque deux pièces sont vissées ensemble. L’étanchéité est obtenue grâce à la compression des filets lorsque les pièces sont assemblées, ce qui empêche les fuites de fluide ou de gaz. Cette technique est généralement utilisée pour les applications de plomberie domestique, de raccordement de tuyaux d’air comprimé, d’hydraulique et de gaz. Elle n’est néanmoins pas conçue pour des applications à haute pression. Pour ces cas, d’autres types de filetages sont recommandés.

Le filetage trapézoïdal

Il se caractérise par ses profils en forme de trapèze, avec des flancs inclinés. Cela le distingue des modèles plus courants. Le filetage trapézoïdal est particulièrement adapté aux applications où la transmission de puissance et le mouvement linéaire sont essentiels. Ses principaux avantages résident dans sa capacité à supporter des charges axiales élevées et à faciliter le déplacement linéaire grâce à une faible résistance au glissement. Il est couramment utilisé dans les vis sans fin, les écrous trapézoïdaux, les vis de pression et d’autres mécanismes de translation et de rotation.

Les avantages de l’utilisation de fixations filetées

Les fixations filetées permettent un réglage précis de la tension ou de la pression. Cela est bénéfique pour des applications telles que le serrage de pièces mécaniques ou le montage de systèmes de suspension. Contrairement à certaines fixations permanentes, celles filetées peuvent être facilement démontées, ce qui facilite la maintenance, la réparation et la réutilisation des composants. Les filets distribuent uniformément la charge sur la surface en contact, ce qui minimise les contraintes locales et augmente la longévité des composants assemblés.

Les fixations filetées sont généralement plus économiques que d’autres types de fixations. Elles sont largement disponibles et peuvent être réutilisées, ce qui permet de réduire les coûts à long terme. Les modèles en acier inoxydable ou en alliage résistent à la corrosion, ce qui les rend idéales pour les applications en extérieur ou dans des environnements humides. Les fixations filetées sont utilisées avec des outils de verrouillage tels que les écrous de sécurité ou les rondelles de frein, renforçant ainsi la sécurité des assemblages. Elles sont fabriquées conformément à des normes et spécifications rigoureuses, ce qui garantit une qualité constante et une interopérabilité.

Conseils pour sélectionner le bon type de filetage pour votre application

Avant de choisir un type de filetage en particulier, comprenez les exigences de votre application. Considérez les forces impliquées et la durabilité nécessaire. Déterminez si vous avez besoin d’un filetage métrique (en millimètres) ou impérial (en pouces) en fonction des normes et des spécifications de votre région ou de votre industrie. Choisissez le pas approprié, qui détermine la distance entre les crêtes des filets. Un pas fin offre une résistance accrue, tandis qu’un pas plus grossier facilite l’assemblage rapide.

Le matériau de l’élément à assembler peut également influencer votre choix. Les matériaux plus souples, comme l’aluminium, peuvent nécessiter un filetage plus grossier pour assurer une bonne tenue. Les matériaux plus durs, comme l’acier, peuvent quant à eux accepter un filetage plus fin. Ensuite, déterminez si vous avez besoin d’un filetage externe (boulon, vis) ou interne (écrou, taraudage) en fonction de votre application spécifique.

Prenez par ailleurs en compte l’environnement dans lequel l’assemblage sera utilisé. Pour les applications exposées à des conditions corrosives, un filetage en acier inoxydable peut être préférable. Pour les applications soumises à des vibrations, un filetage à blocage automatique est nécessaire pour éviter le desserrage. Si vous n’êtes pas sûr de l’outil à sélectionner, consultez un expert en fixations. Il peut vous aider à évaluer vos besoins et à opter pour le modèle le plus approprié pour votre application.

Enfin, effectuez des tests avant de finaliser votre choix. Cela peut vous aider à vérifier que le type de filetage choisi convient à votre application et répond à vos attentes en matière de performance et de durabilité. En suivant ces différents conseils, vous n’aurez aucun mal à trouver le type de filetage qui correspond le mieux à votre projet.